大規模な品質不正が発覚した。曙ブレーキ工業は2021年2月16日、自動車用ブレーキの顧客向け定期検査において「不適切な行為」があったと発表した。トヨタ自動車や日産自動車など国内の自動車メーカー10社に供給していたもので、不正な検査データは11万件を超える。

曙ブレーキ工業に問題があったのはいうまでもない。しかし、私はサプライチェーンのコンサルタントであり、かつては顧客である自動車メーカーに勤務していたので、顧客側の対応も気になった。なぜなら、曙ブレーキ工業は再発防止策の1つとして、「検査項目について顧客と見直し・協議」を挙げていたからだ。

不正が始まったのは、今から20年以上前の01年1月である。具体的には、検査データ改ざん(外れ値を中央値や過去実績値に書き換え)、検査偽装(過去検査データの流用)、検査サンプル数省略といった不正が行われていた。

同社は経営悪化で19年1月に事業再生ADR手続きを申請し、同年10月に経営体制を刷新。同年11月に検査不正の内部告発があった。これを受けて弁護士4人から成る特別調査委員会を設置し、不正の存在を確認した。その後、自動車メーカーとの協議を経て、不正の経緯や再発防止策をまとめた調査報告書を公表した。

より正確にいえば、旧経営陣にも同様の告発がなされていた。しかし、旧経営陣が有効な対策を講じなかったことから、新経営陣に再度の告発があったという。

冒頭で「顧客向け定期検査」と記載した通り、曙ブレーキ工業が日常的に実施している検査での不正ではなく、顧客に報告する際の不正である。同社が再検査を実施した結果、強度や耐久性など製品としての品質に問題はなかった。不正を行っていた期間に、顧客の自動車メーカーから指摘を受けたこともなかった。

実際にそぐわない検査項目

調査報告書では、品質不正の原因として複数の要因が挙げられている。私なりにまとめてみた。

<ガバナンスの欠如>

特定の従業員が顧客向け定期検査報告書の作成業務を担っており、上長や他の従業員が業務内容を完全に把握しておらず、不正への牽制(けんせい)機能が働いていなかった。

<コンプライアンスの欠如>

検査不正への認識が甘く、生産の合理化などを理由に検査に必要な人員を削減していた。経営陣・管理職が実態を調査したり対策を講じたりすることもなかった。

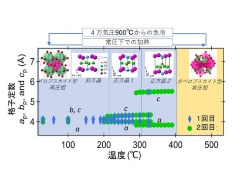

<検査内容と実態の乖離(かいり)>

顧客向け定期検査の内容は顧客の自動車メーカーと共に協議した上で決めるが、協議後の提案が工場の実態にそぐわないものだった。

さらに、曙ブレーキ工業は幾つかの再発防止策も打ち出した。これも私なりにまとめてみた。

<報告書の作成と承認の分離>

顧客向け定期検査報告書の作成部門と承認部門を分離する。加えて、品質保証部門への内部監査を実施する。

<社外取締役・社外監査役への通知>

内部告発の情報が社外取締役・社外監査役に直接届く仕組みを構築する。定期的な情報交換の場を設ける。

<改ざんのシステム的な防止>

検査データをデータベースに自動で収集し、人手で改ざんできないシステムを導入する。

<教育>

製造現場の人材に、品質やコンプライアンスなどの教育を徹底する。

<顧客との交渉>

そもそも不要な検査を実施しなくて済むように自動車メーカーと協議する。

以上が不正の大まかな経緯や再発防止策である。ただし、調査報告書からは分からないことも多い。例えば、不正が行われていた4工場は地理的に離れているのに、その4工場でなぜ同じようなメカニズムの不正が起きたのか。あるいは、顧客向け定期検査報告書の作成業務担当者が固定化されていたといっても、約20年にわたって特定の従業員が担当し続けられるものなのか。疑問は尽きない。