前回(第33回)のコラムでシステム設計組織のあり方を紹介しました。システム設計組織を構築することができ、連携方法が明確になった時点で着手しなければならないのが、新たな設計プロセスの構築です。簡単に前回のコラムのおさらいをしましょう。

重要なのは、従来とは違ってメカ設計後、エレキ設計、ソフトウエア設計(以下、ソフト設計)のようにバトンタッチによって設計を進めていくのではなく、ソフト設計が先頭に立ちながら、構想設計内容をエレキ設計とメカ設計の両方にインプットし、コンカレントに(同時並行で)設計を進めていくことです。

こうした設計組織で情報を連携しながら開発を進めていくためには、適切なプロセスがなければ難しいといえます。コンカレントとはいっても、情報の連携なしに互いが同時に設計を進めてしまうと、それぞれの設計内容を組み合わせたときにエラーが発生する可能性が高くなります。

では、どのようなプロセスを構築していくべきなのでしょうか。それが、モデルベース開発(MBD)です。

MBDで適切なプロセスを構築していく

MBDは「Model Based Development」の頭文字を取ったもの。自動車メーカーを中心にMBDを普及させるための「MBD推進センター」が2021年に発足されました。MBDの最終目的は「モデル」のみで開発を行うこと。モデルとは、製品を構成する部品やユニットをデジタル化したものです。狙いはずばり「試作レス」です。

自動車の試作には膨大な時間とコストがかかります。特に試作車は非常に高コストで、市場で販売される量産車の10倍以上のコストがかかるケースも珍しくはありません。そこで、MBDの活用によって試作レスを実現すれば、開発費も開発のリードタイムも大幅に削減できます。

こうした目的を踏まえて、まずはプロセスを考えていきましょう。モデルを活用し、効果を最も発揮できる段階が工程の上流側となります。自動車の開発設計を例に見ていきましょう。

[1]研究開発(技術要素研究)段階

まず、CAEモデルを実機に限りなく近づけていきます。モデルを用いて素早く、多岐(たき)にわたるアイデアの検証を行っていきます。新技術でも多くは既存技術の組み合わせの割合が多いため、ほぼ既存モデルの組み合わせでMBDを実現できます。

[2]構想設計段階

この段階では、(1)車両全体構想モデルを構築します。その車両の目標や達成シナリオ、機能分担をモデルで検討し、「全体最適」を実現します。

従来の開発プロセスの場合、機能設計部門(エンジンやシャシー、ボディーなど)ごとに設計していたため、擦り合わせに時間がかかります。しかも、この擦り合わせ段階では、車両全体の最適化ができないケースが多々あります。往々にして、力の強い機能設計組織が中心となった車両になってしまうからです。

こうすることで、(2)サプライヤーにおいてもニーズとシーズのやり取りが容易となり、モデルによって自動車メーカーと連携することが可能となります。

[3]詳細設計段階

続いて、詳細モデルで各ユニットの諸元を決定していきます。設計の全モデルを構築することで、派生車両の開発設計は、モデルの組み合わせだけで完了させることができるようになります。すなわち、試作車レスを実現できるのです。

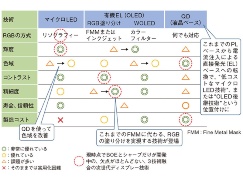

これらのプロセスを分かりやすく描くと次のようになります。