世界鉄鋼協会の自動車分科会であるWorld Auto Steel(WAS)は、次世代鋼鉄製自動車「FSV(Future Steel Vehicle)」の内容を明らかにした。FSVは、世界の鉄鋼メーカー17社[注1]が自動車メーカーに向けて提案する、高張力鋼を多く使った自動車である。電気自動車(EV)を想定して設計、シミュレーションした結果、ホワイトボディ(エンジンや内装、シートなどを取り付ける前のボディ)の質量を188kgに抑えるメドをつけた。これは現行の同クラスのガソリンエンジン車に対して約35%も軽い値だ。本連載では、このFSVの技術を紹介しながら鋼の可能性を探っていく。

今回WASは、2015~2020年に商品になる、前輪駆動のEVを想定して設計し、質量や価格、燃費、安全性、剛性などをシミュレーションした[注2]。EV、プラグインハイブリッド車(PHVまたはPHEV)、燃料電池車(FCV)の2020年のシェアを考えると、それぞれに専用のプラットフォームが成立するとは考えにくい。また、これらはモータで駆動する部分を共通にできる。そこでまず、最も電池が重くて条件の厳しいEVを作り、それを基本に各種の派生車種を用意することにしたのだ。

基本のEVは全長3700mm、ホイールベース2524mmのハッチバック車(図1)。最高速度150km/h、航続距離250km、発進から100km/hまでの加速時間が11~13秒だ。2015~2020年の時点の世界中の環境規制、安全規制を予測して、それを守り、その時点で手に入る鋼種を使う。

EVは、軽くすれば安くなる

「EVは質量全体に占める電池の比率が大きいため、ホワイトボディを軽くしてもあまり利点が出ない」という議論がある。確かに質量ではその通りである。この点についてまずシミュレーションをした。

2020年の段階でも、EVの駆動用モータ、大容量の2次電池はまだ高価であると予測できる。ホワイトボディ、外板、サスペンションを40%軽くすると、電池の容量は35kWhから32kWhに、モータの出力は49kWから40kWに小さくでき、電池で1350ドル(1ドル80円換算で10万8000円)、モータで540ドル(4万3200円)安くできることになる。車体を軽くすればEVは安くなるのである。

[注1] 参加企業は国内が新日本製鉄、JFEスチール、住友金属工業、神戸製鋼所の4社、海外では中国Anshan Iron and Steel Group社、ルクセンブルクArcelor Mittal社、中国Baoshan Iron & Steel社、台湾・中国China Steel社、韓国Hyundai-Steel社、米Nucor社、韓国POSCO社、ロシア・米Severstal社、インド・英・蘭Tata Steel社、ドイツTyssenKrupp Steel Europe社、米・スロベキアUnited States Steel社、ブラジルUsinas Siderurgicas de Minas Gerais社、オーストリアvoestalpine Stahl社の合計17社。

[注2] 参考文献:栗山幸久ほか、「次世代鋼製環境対応車 Future Steel Vehicle(1)」、自動車技術会2011年春季大会フォーラム前刷集、20114326.

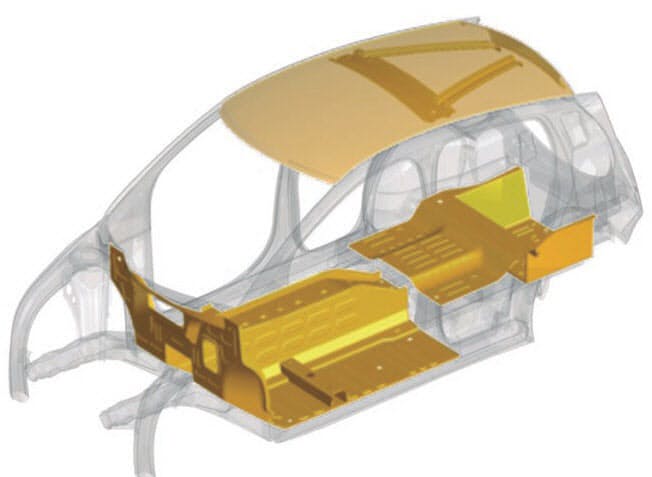

質量当たりの電池容量は当初、150kWh/kgを想定していた。しかし、NEDO(新エネルギー・産業技術総合開発機構)が進めているプロジェクトの進捗をにらみながら、215kWh/kgに高められると判断した。初めは、電池を米GM社の「Chevorolet Volt」のように車室内、左右の座席の間のセンタートンネル部に前後に通し、後席の下にも並べるT字形の配置で設計を進めていたが、技術の進歩で電池の容積を抑えられそうな情勢を反映し、後席後ろの分を外したI字型に変更した(図2)。

日産自動車の「リーフ」のように、電池を床一面に並べる方式も設計の選択肢としては考えられる。しかし、そうすると着座位置が上がり、車高も上がって空気抵抗が増える。側面衝突に対する保護構造の自由度も失われる恐れが高く、床一面に並べる方式は選ばなかった。

こうしたさまざまな検討の結果、最終的な電源関係の仕様は、エネルギ容量が30kWh、電池容積が166L、電池質量が207kg、モータ出力は55kWになった。

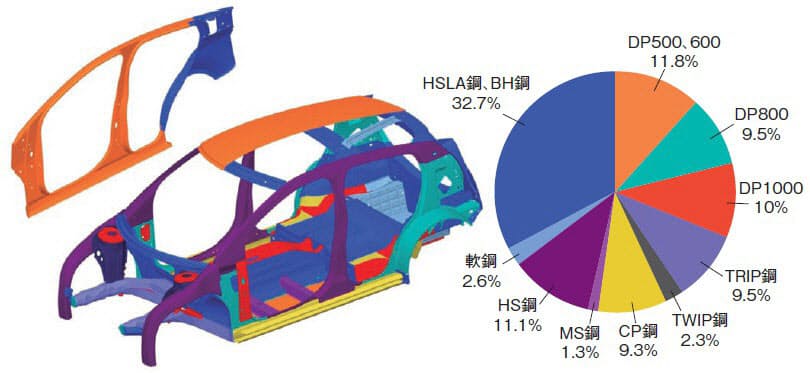

各種ハイテン、超ハイテンを総動員

鉄鋼の業界団体が進めるプロジェクトとしては当然のことだが、候補となっている鋼種は、2015~2020年に手に入る最新の鋼のショールームのように、にぎやかである(図3)[注3]。17社の足並みがそろわず、たとえ1社しか供給できない鋼種だとしても優れていれば候補にするという“前のめり"の方針で臨んだ。ホワイトボディ全体の97.4%が高張力鋼(ハイテン)で、その半分は引っ張り強さが約500MPa以上の「超ハイテン」と呼ばれる領域の極めて強い鋼種である。

[注3] 参考文献:渡辺憲一ほか、「次世代鋼製環境対応車 Future Steel Vehicle(3)」、自動車技術会2011年春季大会フォーラム前刷集、20114328.

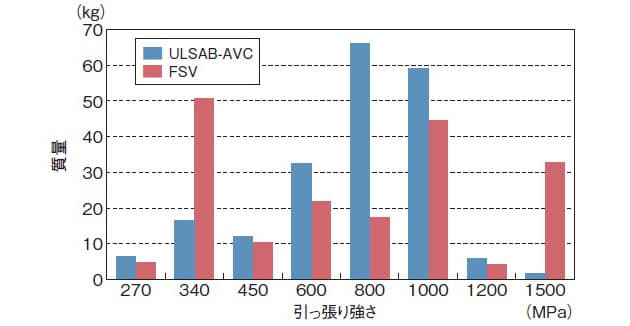

WASは1999年に、FSVと良く似た狙いの「ULSAB-AVC(Ultra Light Steel Auto Body - Advanced Vehicle Concepts)」というプロジェクトを打ち出したことがある。引っ張り強さの分布をこのULSAB-AVCと比べると、340MPa品と1500MPa品の比率が大幅に増え、800MPa品が急減、ほかはわずかずつ減っている(図4)。

鋼種は、1000MPa以上のHS(熱間成形)鋼、MS(マルテンサイト)鋼、1000MPa以下のTRIP(残留オーステナイト)鋼、DP(2相)鋼、CP(複合組織)鋼、TWIP(双晶変形型)鋼などから成る。「超」でないハイテンではHSLA(高張力低合金)鋼とBH(焼き付け硬化)鋼を使っている。

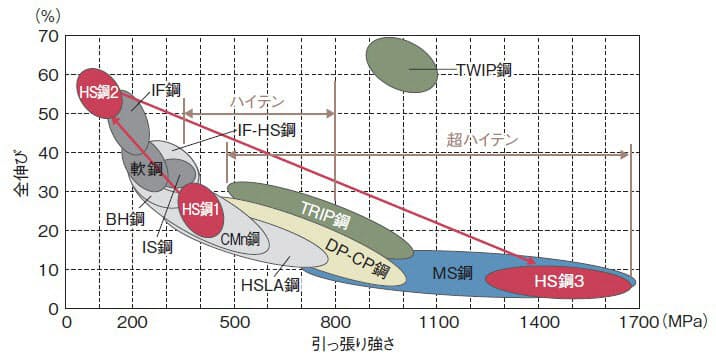

「ハイテン」という名前からは、ひたすら引っ張り強さを追求して使った印象を受けるが、決してそうではない。引っ張り強さと全伸びのグラフ上の位置関係を見ると、超ハイテンの使いこなし方がよく分かる(図5)。従来のハイテン材をHSLA鋼で代表させると、DP鋼、CP鋼、TRIP鋼は、HSLA鋼より右にある(引っ張り強さが高い)だけでなく上(よく伸びる)にもある。特にTWIP鋼は上にある。よく伸びる素材としても、超ハイテンに期待しているのである。

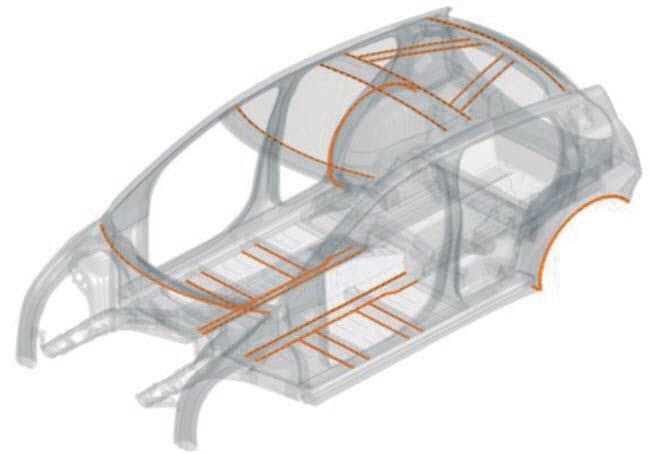

鋼板を選ぶ大方針として、衝突によってつぶれる骨格系は1000MPa級、つぶれない骨格系は1500MPa級とした。また大きな応力を受けない床や天井などのパネルは、現在手に入る最小の厚さである0.5mmにそろえた(図6)。ただし、床や天井は強度や剛性に余裕があったとしても、振動、音質に問題が出やすい部材である。薄くするに当たっては、振動解析や接着による防振を含めて検討、実現した(図7)。 (次回は10月12日に掲載)

(日経Automotive Technology 浜田基彦)