パッと読むための見出し

はんだ付けとは?

はんだ付は,接合技術の分類からは,溶接の中の“ろう接”に位置しています。はんだ付をも含めたろう接の基本原理は,“接合すべき母材を溶かすことなく,その継手間隙に母材よりも融点の低い金属または合金を溶融・流入させて接合する”ことです。

この場合,継手間隙に充填されるものを“ろう”といいます。ろうはその融点によって大まかに分類されており,融点が450 °C以上のものを硬ろう(ろう材),450 °C以下のものを軟ろう(はんだ)と呼んでいます。

一般に,硬ろうを用いるろう接法を“ろう付”(ブレージング),軟ろうを用いるろう接法を“はんだ付”(ソルダリング)といいます。

しかし,この分け方は便宜的に決められたもので,450 °Cの温度は何ら物理的な意味をもっていません.一般的には,はんだ付とは低融点のろう(鐘)を用いてろう接すること,と解釈して差し支えありません。

はんだ付においては,母材を溶かさないことおよび低い温度で接合できることなどが他の接合法に見られない大きな特長になっており,さらに次のような長所をもっています。

① 多数箇所の同時接合が可能である。

② 低い温度での接合が可能であるため,基板や電子部品に対する熱的損傷が少ない。

③ 接合部が導電性である。

④ 確実で信頼性の高い接合が可能である。

⑤ 接合部の補修,再接合が容易である。

⑥ コテ法,ディップ法,リフロー法など,多様な方法が可能である。

⑦ はんだ材料および装置が比較的安価であるため経済的である。

はんだ付はこれらの特長をもっているために,電子工業における接合技術として,とりわけプリント配線板の接合技術に不可欠になつています。

英語:半田つけ soft soldering

はんだ付けの主目的

はんだ付けは、電気・電子回路で部品を配線するために使用する接合技術です。そのため、物理的強度よりも電気的な接続性能が優先されます。

モノを固定するのがハンダ付けの目的ではありません。

はんだ付けは、金属母材の接合部分にはんだを溶かして流し込み、母材同士を接合する技術です。

はんだ付けの接合部を電子顕微鏡で観察すると、図1のようになっています。基板表面の銅パターン層と錫(すず)と銅の合金層(金属間化合物)が形成されていています。

はんだ付けを、接着剤や溶接と混同している方がいますが、接着剤は、接着剤自体が固まることで母材をくっつけけていますし、溶接は母材を溶かして固めことで接合しています。

はんだ付けはこのどちらでもなく、母材に合金層を形成することで接合します。

そしてはんだ付けは、主に電子・電気回路で部品を配線するために用いられるので、接着や溶接のように接合強度を出すことが主目的ではなく、母材同士が電気的に接続できているかどうかがまず要求されます。

ここでいう電気的接続とは、電気信号あるいは電力が接続点で損なわれることなくやりとことを表します。その為、母材に理想的な合金層をつくれるかどうかが、はんだつけの重要なポイントです。

はんだとは?

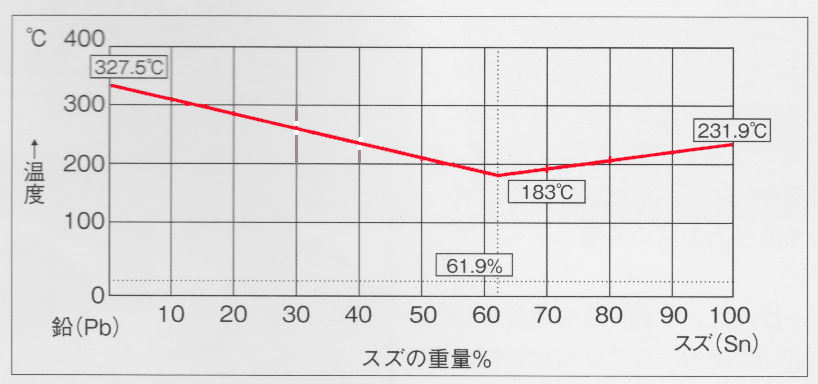

錫(Sn)と鉛(Pb)を約6対4の比率で混ぜた合金が「はんだ」です。この絶妙な混合比によって、約183℃という金属としてはとても低い温度で溶けだず性質が生まれます。

「共晶合金」という特異な物質 一般に電子工作などで私たちがよく使うはんだは、錫と鉛を約6対4で混ぜ合わせた合金です。 そしてはんだは、金属としてはとても低い、約183℃で溶ける(融点という)性質をもっています。

2つか3つの金属を混ぜたとき、いちばん融点が低い金属の温度で溶けるような配合にした合金のことを「共晶(きょうしょう)合金」と言いますが、はんだの場合には、融点が27.5℃

の鉛と、231.9℃の錫を約6対4の割合で混ぜ合わせて共晶合金にすると、さらに低い183℃にまで融点が下がってしまうのです。

なお、最近の工業製品では、環境保護の観点から、人体に有害とされる鉛を含まない鉛フリーはんだが一般的ですが、この鉛フリーはんだと区別するために、鉛入りのはんだを共晶はんだ、あるいは有鉛はんだと呼んでいます、 鉛フリーはんだは、はんだ付け時のこて先温度の管理などが特殊で難しいです。

はんだ付の原理 “ぬれ”と“毛細管現象”

はんだ付の原理はきわめて簡単で,母材を溶融することなく接合部に融点の低いはんだを溶融・流人させて接合することです。したがって,はんだ付が行われるための第一条件は溶けたはんだが母材によくなじむことです.

この現象は“ぬれ”と呼ばれています。ぬれは,はんだ付におけるもっとも基本的な現象であり,ぬれを伴わないはんだ付はあり得ません。

それなら,はんだが“ぬれる”とはどういうことなのでしょうか。

ぬれの現象は,はんだ付にだけ特有な現象ではなく,洗浄,染色,接着,防水加工,あるいは複合材料などにおいても重要な現象になっています。さらに,身近にも,ワックスの手人れの行き届いた自動車のボディーは雨水をよくはじくが,手入れの悪い自動車は一様にぬれる,よく洗ったビールジョツキにはビールがよくぬれるが,汚れたジョツキにはぬれない,などの例があります。

これらの現象の違いはどうして起こるのでしょうか。

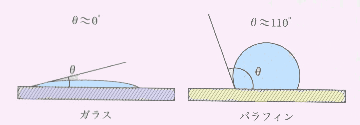

ここで,汚れのないきれいなガラス板とパラフィン片の上にそれぞれ水滴を落とすと,図1のように,ガラス板の上では水滴が薄く広がるのに対して,パラフィンの上では球状の塊になります.この二つの場合のぬれの程度は明らかに異なることがわかりますが,その程度を表す尺度として接触角が用いられます。

接触角(θ)は,水の表面が固体面(ガラスまたはパラフィン)と交わる点において水面に引いた接線と固体面とのなす角で,水を含む側の角度であります。ガラス板上ではこれが約0°であり,パラフィン上では約110°になります。

この場合,水はガラスにぬれるが,パラフィンにはぬれない,といいます。これらのことをさらに詳しく見てみると,水がガラス面上に広がる(ぬれる)のは,水の分子どうしの凝集力に比べて水とガラスとの付着力の方が大きいためです。

これに対して,パラフィン上での場合は,それらの関係が逆になるために水が広がらずに球状になりますご一般には,接触角が90°よりも小さい場合を“ぬれる”,90°よりも大きい場合を“ぬれない”といいます。

はんだ付では,これと同じような現象が起こります。はんだ付の過程では,はんだは溶けた状態の液体であり,前述の例のガラスに対する水に相当します。

したがって,はんだ付が行われるためには,つまり,はんだが母材にぬれるためには,溶けたはんだの接触角が90°よりも小さくならなければなりません。はんだ付におけるはんだのぬれは,母材の表面状態(脂などの汚れ,酸化膜,表面あらさ)や,はんだと母材との金属学的ななじみ性(合金化の傾向)などによってかなり複雑になります。

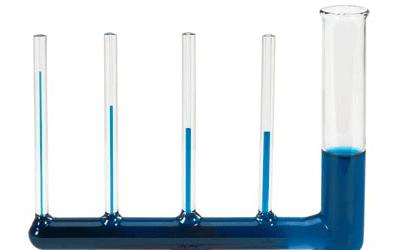

はんだ付におけるもう一つの重要な現象は毛細管現象です。毛細管現象とは狭いすき間に液体が浸透する現象です。

たとえば,細いガラス管を液体の中に立てると水がガラス管の中を上昇する現象です。

ガラス管だけではなく2枚のガラス板を狭いすき間を設けて浸した場合にも同様に水が上昇します。

これらの現象は,はんだ付においても起こり,はんだ付性を左右する重要な因子になっています.はんだ付の場合は,ガラスに対する水に相当するものが溶けたはんだになります。はんだ付では溶けたはんだが接合部のすき間に浸透することが必要であるために,毛細管現象によるはんだの浸透性がとても重要になります。

それなら,狭いすき間をはんだはどれほど上昇するのでしょうか。

はんだの上昇高さは,はんだの表面張力と,すき間に大きく依存しますが,たとえば,すき間が0.1mmの2枚の平行な黄銅板を溶けたはんだの中に立てた場合には理論的には約90mmも上昇します。

フラックスの役割

一松やにがはんだ付性を左右するー

はんだだけでは,はんだ付はできません。必ずフラックスが必要です。フラックスとは,はんだ付部材の酸化膜を除去し,はんだおよび母材の酸化を防ぎ,かつ,はんだの表面張力を小さくすることによって,ぬれを良好にするための溶剤です。

フラックスにはいろいろな種類のものがあり,使用目的に応じて使い分けがなされていますが,もっとも一般なフラックスは“松やに”です。私たちが日常するはんだ(糸はんだ)を切断すると,その断面に黄色に見えるものがありますが,これがフラックスとしての“やに”です。

このようなはんだを“やに入りはんだ”といいます。松やにの成分であるアピエチン酸がフラックスの作用を示しますが,これだけではフラックスとしての活性が弱いので,通常は活性を高めるために少量の活性剤(アクティベータ)が添加されます。

フラックスとしての松やにの活性は添加される活性剤の種類と量によって左右されますが,JISでは表1に示すようにフラックスの等級を規定しています。

表1 フラックス(松やに)の等級(JIS Z 3283)

| 記 号 | 活性度 | フラツクスのハライド*含有量% |

| AA A B | 低中高 | 0.1以下0.1を超ぇ0.5以下0.5を超ぇ1.0以下 |

*:ハロゲン族元素と他の元素との化合物(ふつ化物,塩化物,臭化物,沃化物)

それなら,フラックスとはいったいどのような働きをするのでしょうか。はんだ付の基本現象であるはんだのぬれは,溶けたはんだが清浄な母材と接触して初めて起こるもので,両者のあいだに酸化膜や油脂などの汚れが介在していると,ぬれが著しく阻害されます。

一般に金属の表面は特別な場合を除いて,常に酸化膜で覆われており,それらをはんだ付の前処理で除去したとしても,はんだ付温度に加熱されれば再び酸化されることになります。

それゆえ,溶けたはんだを母材表面にぬらすためには,はんだ付が行われる温度で,母材やはんだが酸化されるのを化学的に防止することが必要になります。

その目的のために使用されるのがフラックスです。

フラックスの作用は主に化学的な反応に基づいていますが,フラックス自身の粘度や表面張力などの物性も,はんだのぬれに直接に彫響します。

たとえば,化学的に活性で母材の酸化膜を除去する作川がいかにすぐれているフラックスであっても,それ自身がねばねばしているようでは,はんだのぬれをよくすることはできません。

フラックスの作用のメカニズムは複雑で,いまだ解明されていない点も多いのですが,主な作用として次のことが考えられています。

① 母材表面を清浄にする(酸化膜の除去)

② 母材および溶融はんだを被覆する(酸化防止)

③ はんだのぬれ性を促進する(界面張力の減少)

④ はんだ付が難しい母材のはんだ付性を改善する(金属析出)

母材表面の酸化膜を除去することはフラックスのもっとも重要な作用です。外見的にきれいに見える金属であっても,その表面には通常,20~100オングストロームの厚さの酸化膜が形成されています。

はんだ付では酸化膜の厚さだけでなく,酸化膜の性質もはんだ付性に影響します。酸化膜の性質は金属の種類によって大きく異なり,銅は通常のやに入りはんだで容易にはんだ付できますが,ステンレス鋼やアルミニウムでは,はんだが球となって,はんだがまったく広がらないのはそのためです。

つまり,フラックスとしての松やには銅の酸化膜を除去できますが,ステンレス鋼やアルミニウムの酸化膜を除去できないことを意味しており,それぞれの酸化膜が異なったはんだ付特性をもっていることがわかります。

酸化膜は金属の表面が酸化されてできた酸化物ですが,その安定性は酸化物の種類によって異なります。たとえば,ステンレス鋼やアルミニウムの酸化膜の成分である酸化クロムや酸化アルミニウムは,銅や鉄の酸化膜の成分である酸化銅や酸化鉄よりもはるかに安定しています。

はんだごて 歴史

はんだ溶接は、産業革命以降の飛躍的な電子デバイス製造技術の発展を支えた重要な技術の一つと言われています。そもそも金属溶接の技術自体は、最も古い記録では古代エジプト人が王家の宝飾品や、武器・武具の製造に使用し、古代ローマ帝国では銅板の溶接によって 400km もの水路を張巡らせたと言われており、金属溶接技術と共に人類の文明が発展してきたと言っても過言ではありません。

時は1921年、ヨーロッパでは様々な電子部品、回路技術が発展する中、部品の溶接・配線を効率良くはんだ付けする為に、ドイツの Ernst Sachs(エルンスト・ザッハ)が、電気式ヒーターのはんだごてを世界で始めて開発し、彼の名・姓から2文字づつの頭文字を取り、ERSA社が創立されました。ERSA社はんだごては、小型で作業性も良く、瞬く間にヨーロッパ全土で使用されるトップブランドとなりました。

“はんだ”の語源

“はんだ”の語源はどこに由来しているのでしょうか。盤陀鼠すなわち,錫(Sn)の産地で有名なマレーシアのバンダ島に由来するとする説,わが国の岩代国(現在の福島県北部)半田銀山の転用であるとする説,あるいは中国語の悍料,悍蝋が転じたとする説などがあります.さらに,ハンド(手)が転じたとする考えもありますが,いずれにも確証はありません。

なお,はんだを用いて接合する技術の用語として,現在,はんだ付け,はんだ付,はんだづけ,ハンダ付け,ハンダ付,ハンダづけ,半田付け,半田付,半田づけ,などが学会や協会などでバラバラに使用されているのが実状です。JISでさえもそれぞれの部門で異なっており,溶接関係では“はんだ”,“はんだ付”,電気・電子関係では“はんだ”,“はんだ付け”が採用されています。

コテはんだ付

コテはんだ付はもっとも古くから使われているはんだ付法であり,もっとも基本的なはんだ付法です。新しいはんだ付方法や装置が開発されている現在においても,コテはんだ付は電子工業におけるもっとも基本的な接合技術に位置付けられています。コテはんだ付において重要なことは,“はんだゴテの性能”と“作業者の技能”です。

はんだゴテの種類は加熱方法によって,焼きはんだゴテ,ガスはんだゴテ,電気はんだゴテ,に分類されますが,電子工業では取り扱いの簡便さや温度管理の確実性から電気はんだゴテが専ら用いられています。電子工業で使用されている電気はんだゴテには温度制御やリーク電流防止がなされています。

コテ先のチップの材質,表面処理,形状は,はんだ付の作業性と信頼性に直接に影響します。チップの材質として熱伝導度が大きいこと,体積あたりの熱容量が大きいことが必須条件であり,一般には銅が用いられています。しかし,銅は加熱によって酸化されやすく,かつ,溶融はんだに溶食されやすいために,ニッケルまたは鉄で被覆(メッキ,クラッド)する方法がとられています。

チップの形状は図2に示すように種々のものがあるので,作業条件に適したものを選ぶことが大切です。

作業者の技能は訓練によって養成されなければなりませんが,その基本事項は“適量のはんだ”を“最適な温度”で“最適な時間”だけ加熱する,ことです。

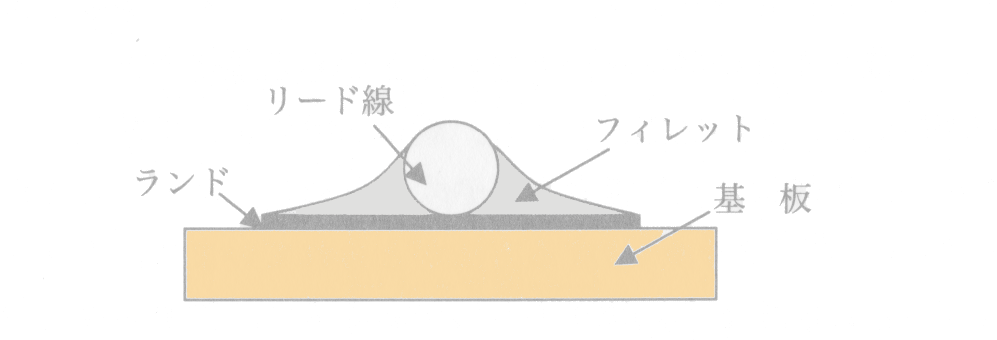

はんだの量は,図3に示すようにフィレットの断面形状が円弧で左右対称になるのが理想的であり,それより多すぎても,少なすぎてもいけません。(フィレット:はんだ付によって接合部の隅に形成されるはんだ部分で,通常は円弧状になります、すみ肉ともいいます。)

フィレットの表面が平滑で輝きがあり,ピンホールのないものがよいでしょう。

はんだ付の温度と時間は,はんだ付性と継手の機械的性質に直接に影響し,その温度が低ければはんだの流れが悪く,継手にボイドなどの欠陥が生じやすくなります.

逆に,はんだ付温度が高い場合は,はんだ付性はよくなりますが,はんだ溶食や金属間化合物の生が起こり,継手の強さを小さくする原因になります。

コテはんだ付の温度,つまりチップの温度は,はんだ付部材の大きさとはんだゴテの熱容量に影響されるので,はんだ付部材に適した熱容量をもつはんだゴテを選定しなければなりません。

はんだ付時間,すなわちはんだゴテをあてている時間は,はんだが流れたら素早く止めることが原則であり,はんだの流れ具合を目視しながら決めなければなりません.通常,はんだ付時間は0.5~1秒です。

また,多くの端子を有するICを基板から取り外すのに使用される特別なはんだゴテがあります。この種のはんだゴテは,はんだを溶かしながら溶けたはんだを吸い取るもので,ICの形状に合つた加熱ツールを用いる一括除去方式と,1か所ずつ外す方式のものとがあります。吸引装置付きはんだゴテを写真1に示します。